Pour plus d’informations

Actualité sur les produits :

New control modules for trailers and swiveling tow bars according to ISO 26262

Attelages de remorque et dispositifs d'attelage pour les voitures - Un peu d'histoire

La connexion électrique de la remorque

Lorsque des signaux électriques ont été échangés pour la première fois entre le réseau de bord du véhicule et la remorque, les choses étaient encore assez simples : Il suffisait d'un échange de clignotants pour indiquer au conducteur le bon fonctionnement des feux clignotants de la remorque. Ensuite, les commandes de clignotants côté véhicule ont été reprises par d'autres appareils de commande du véhicule. Un simple échange de clignotants n'était donc plus possible. Par conséquent, ERICH JAEGER a développé un nouvel appareil de commande portant le nom de JAEGERTRONIC®. Ce dernier informe les appareils de commande du réseau de bord en cas de panne d'un clignotant de la remorque.

Lorsque tous les fabricants allemands et ensuite également les importateurs se sont équipés de l'architecture CAN-BUS (Controller Area Network), ERICH JAEGER a développé des appareils de commande communiquant en toute sécurité avec le véhicule via le protocole CAN. Les appareils de commande « JaegerCANtrol® » lisent toutes les données nécessaires à travers un câble CAN-BUS à deux fils. La communication se fait à une vitesse pouvant atteindre 1 Mbit/s avec le High-Speed Bus.

L'appareil de commande est donc intégré de manière bidirectionnelle au véhicule et est souvent déverrouillé dans un garage agréé en vue de l'utilisation d'autres fonctions de confort (comme l'ESP de la remorque, la désactivation PDC).

L'évolution des attelages de remorque

En Europe, les remorques de voiture sont tractées à l'aide d'un attelage à boule. Un premier brevet s'y rapportant remonte au 14 mars 1934. Il y est décrit un attelage de remorque pour véhicules à moteur muni d'un frein à inertie pour la remorque et d'un dispositif de commutation autonome pour le feu arrière de cette dernière.

Pour ce dispositif d'attelage, il s'agit d'une barre à rotule fixe attachée de manière mécaniquement fixe à la carrosserie du véhicule.

Attelage de remorque amovible

Plus tard, l'attelage de remorque amovible a fait son entrée sur le marché pour des raisons esthétiques. L'utilisateur peut alors fixer verticalement la barre à rotule dans un dispositif de fixation d'un système de verrouillage sécurisé. Celui-ci est fixé sur un support derrière le pare-chocs. Lorsque la remorque n'est pas utilisée, l'attelage de remorque peut être retiré (ici un exemple de la société Brink). L'état correct de verrouillage ou de déverrouillage est signalé à l'aide d'un marquage vert-rouge.

Attelage de remorque pivotant

L'attelage de remorque manuellement pivotant constitue un autre niveau de confort. Cela permet d'éviter d'avoir à transporter la barre à rotule sale dans le véhicule. Ainsi, la barre à rotule peut être pivotée de manière mécanique de la position de repos à la position de travail (ici un exemple de la société Brink).

Jusqu'à ce niveau de développement, le verrouillage sécurisé et son affichage se faisaient de manière purement mécanique. Une électrification de la commande, du verrouillage et de l'affichage jusqu'à un attelage de remorque pivotant automatique promettent encore un progrès en matière de confort. Pour obtenir un tel niveau d'automatisation, les fabricants ou équipementiers automobiles doivent cependant intégrer le système complet dans l'infrastructure numérique des véhicules.

Exigences relatives aux appareils de commande pour un attelage de remorque électrique pivotant

Avec un attelage de remorque pivotant semi-électrique, l'utilisateur actionne un commutateur et déverrouille ainsi la barre à rotule. Un signal optique ou sonore indique si le système est rétracté ou opérationnel et correctement enclenché. Avec un attelage de remorque pivotant entièrement électrique, toutes les fonctions, telles que le déverrouillage, le pivotement de la barre à rotule et le verrouillage, se font automatiquement dans le bon ordre via un commutateur qui se situe la plupart du temps dans le coffre.

Il convient de toujours appliquer les exigences selon l'état de la technique pour le développement et la fabrication de composants automobiles. Qu'est-ce que cela signifie pour l'évolution future ?

Appareils de commande automobiles conformes à la norme ISO 26262

Avec l'électrification de l'attelage de remorque, les nouveaux appareils de commande sont régis par la norme ISO relativement récente sur la sécurité fonctionnelle. La norme ISO 26262 Road Vehicles - Functional Safety définit un modèle de procédé pour le développement de systèmes électriques et électroniques de sécurité dans des véhicules à moteur. L'objectif est d'éviter ou de détecter tout défaut de matériel, de logiciel ou de système et de transformer un éventuel défaut en un « état sécurisé », à savoir un état prédéfini du système global dans lequel les éventuels risques sont minimisés pour l'utilisateur.

Les erreurs les plus fréquentes sont les suivantes : un pivotement involontaire pendant la conduite, une information erronée sur l'état et le fonctionnement ou un pivotement imprévu avec un risque de blessure lorsque le véhicule est à l'arrêt.

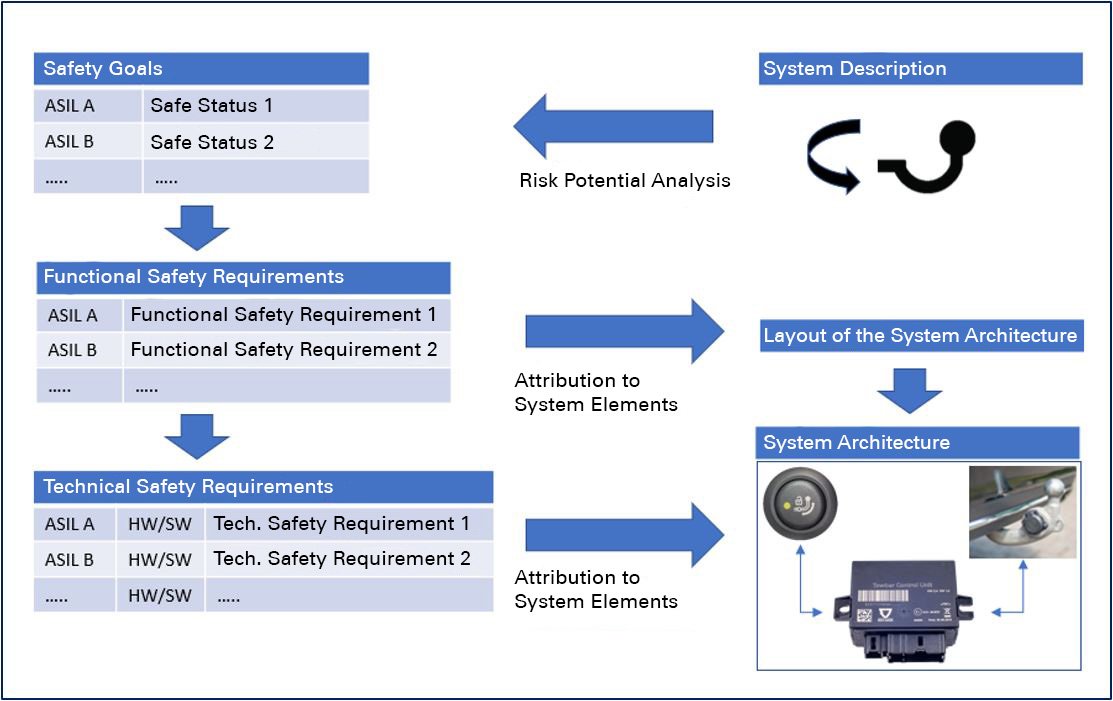

Classification selon le niveau de sécurité ASIL

Après avoir effectué une analyse des risques potentiels pouvant émaner du nouveau produit, l'on procède à une classification du niveau de sécurité ASIL (Automotive Safety Integrity Level). En définissant les objectifs de sécurité, l'on détermine également les nouvelles exigences fonctionnelles en matière de sécurité pour le matériel et le logiciel du nouveau système, puis les exigences techniques en matière de sécurité.

Autres exigences

Afin de continuer à contribuer à la mise en œuvre des exigences de sécurité lors de la conception du matériel, du logiciel et du système, d'autres directives et normes sont prises en considération durant le processus de développement :

- MISCRA C:2012 :

Directive relative à la programmation de systèmes critiques - HIS Source Code Metrics :

Norme relative à la conception logicielle - IEC 61709:2017 :

Fiabilité de composants matériels - ISO/PAS 21448 :

Sécurité du fonctionnement souhaité dans le système

ERICH JAEGER oriente les processus strictement selon les exigences

Cela signifie pour ERICH JAEGER d'orienter le système de processus selon ces exigences. Mais cela commence dès le développement et ne se termine qu'en fin de vie (End of Life - EOL).

Le développement logiciel s'est fait en conformité avec le modèle Automotive SPICE (version actuelle 3.1). C'est ainsi qu'ERICH JAEGER est devenu un fournisseur d'appareils de commande pour l'industrie automobile.

Et cerise sur le gâteau : Afin de remplir et de respecter l'ensemble des caractéristiques de qualité définies, les produits doivent suivre l'approche orientée sur les processus des procédés opérationnels, conformément à la norme IATF 16949:2016, depuis le développement jusqu'à la fabrication.

L'appareil de commande pour attelages de remorque pivotants d'ERICH JAEGER

L'on trouve, bien entendu, chez ERICH JAEGER un cas d'application concret derrière toutes les réflexions sur la mise en œuvre de la norme ISO 26262 pour les appareils de commande automobiles : Suite à une commande d'un important fabricant automobile, les ingénieurs de l'entreprise ont réalisé un appareil de commande pour des attelages de remorque pivotants. En conformité avec la norme ISO relative à la sécurité fonctionnelle, ce module a été répertorié dans la classification ASIL pour évaluer les risques de sécurité. Dans ce contexte, il correspond à la classe ASIL B.

Optimisations du produit au niveau du boîtier et de l'électronique

De plus, l'équipe d'Erich Jaeger a réalisé d'autres optimisations pour ces deux modules :

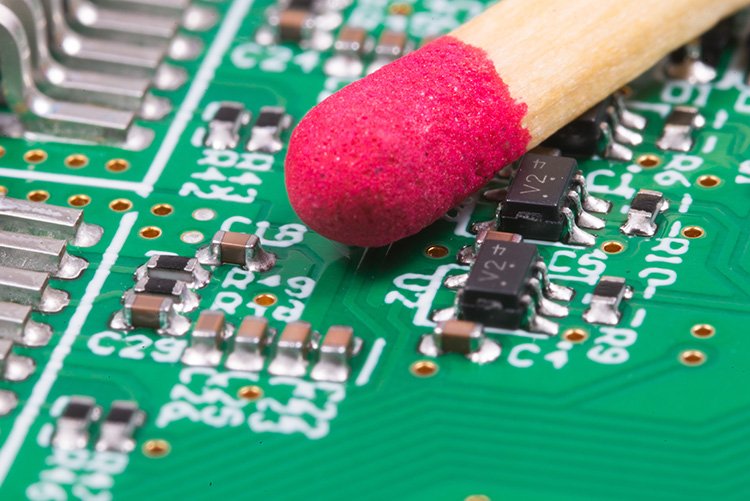

- Le matériau du boîtier en PBT améliore l'intégrité structurelle de ce dernier, tout comme sa résistance aux intempéries

- Le connecteur à fiche double nouvellement développé combine les connecteurs à fiche usuels à 8 et 16 pôles dans un seul et unique composant et offre des avantages financiers et nécessite une moindre force d'insertion pour enficher les connecteurs

- Des microcomposants économiques dans le circuit permettent un courant de repos très faible d'environ 30 µA

- Le code QR sur le circuit et le boîtier assure la traçabilité des appareils de commande