Weitere Informationen

Produktnachrichten: Neue Steuergeräte für Anhänger und Schwenkkupplungen nach ISO 26262

Anhängerkupplungen und Anhängvorrichtungen für PKW - Was bisher geschah

Die elektrische Anbindung des Anhängers

Als im Anhängerbetrieb zum ersten Mal elektrische Signale zwischen Fahrzeugbordnetz und Anhänger ausgetauscht wurden, war die Sache noch recht einfach: Ein Blinkgebertausch reichte aus, um dem Fahrer die korrekte Funktion der Anhängerblinkleuchten zu signalisieren. Später wurden die fahrzeugseitigen Blinkgebersteuerungen von weiteren Steuergeräten im Fahrzeug mit übernommen. Ein einfacher Blinkgebertausch war somit nicht mehr möglich. Daraufhin entwickelt ERICH JAEGER unter dem Namen JAEGERTRONIC® ein neues Steuergerät. Dieses teilt den Bordnetzsteuergeräten mit, wenn am Anhänger eine Blinker-Fehlfunktion vorliegt.

Mit dem Einzug der CAN-BUS Architektur (Controller Area Network) bei allen deutschen Herstellern und später auch bei den Importeuren entwickelte ERICH JAEGER Steuergeräte, die über das entsprechende CAN-Protokoll sicher mit dem Fahrzeug kommunizieren. Die "JaegerCANtrol®" Anhängersteuergeräte lesen alle notwendigen Daten über eine 2-adrige CAN-BUS-Leitung ein. Die Kommunikation erfolgt beim High Speed-Bus mit einer Geschwindigkeit von bis zu 1 Mbit/s.

Das Steuergerät ist damit bidirektional in den Fahrzeugbus integriert und wird zur Nutzung weiterer Komfortfunktionen (beispielsweise Trailer ESP, PDC-Abschaltung) meist in einer Vertragswerkstatt freigeschaltet.

Entwicklung von Anhängerkupplungen

In Europa werden PKW-Anhänger mit einer Zugkugelkupplung gezogen. Ein erstes Patent geht hierzu auf den 14. März 1934 zurück. Es beschreibt eine Anhängerkupplung für Kraftfahrzeuge mit Auflaufbremse für den Anhänger und selbsttätiger Schaltvorrichtung für das Anhängerschlusslicht.

Bei der Anhängerzugvorrichtung (AHV) handelte es sich um eine feste Kugelstange, die über einen Träger mechanische fest mit der Fahrzeugkarosserie verbunden ist.

Abnehmbare Anhängerkupplung

Später kam aus ästhetischen Gründen die sogenannte abnehmbare Anhängerkupplung (AHK) auf den Markt. Hier kann der Anwender die Kugelstange vertikal innerhalb einer Aufnahmevorrichtung eines gesichertes Verriegelungssystems anbringen. Dieses ist an einem Träger hinter der Stoßstange befestigt. Wenn kein Anhänger benötigt wird, kann die Anhängerkupplung wieder abgenommen werden (hier ein Beispiel der Firma Brink). Die Signalisierung des ordnungsgemäßen Ver- oder Entriegelungszustands erfolgt über Grün-Rot-Markierungen.

Schwenkbare Anhängerkupplung

Eine weitere Komfortstufe bildet die manuell schwenkbare Anhängerkupplung. Dadurch wird vermieden, dass die Kugelstange als schmutziges Einzelteil im Fahrzeug mitgeführt werden muss. Dabei kann die Kugelstange zwischen Ruhe- und Arbeitsstellung mechanisch verschwenkt werden (hier ein Beispiel der Firma Brink).

Bis zu diesem Entwicklungsstand ist die sichere Verriegelung und deren Anzeige rein mechanisch. Eine Elektrifizierung der Betätigung, der Verriegelung und der Anzeige bis hin zur automatischen schwenkbaren Anhängerkupplung versprechen einen weiteren Komfortgewinn. Jedoch müssen Fahrzeughersteller oder Nachrüster bei einem solchen Grad der Automatisierung das komplette System tief in die digitale Infrastruktur der Fahrzeuge integrieren.

Anforderungen an Steuergeräte für eine elektrisch schwenkbare Anhängerkupplung

Bei einer halbelektrisch schwenkbaren AHK betätigt der Anwender einen Drucktasters und entriegelt so die Kugelstange. Ob das System eingezogen oder einsatzbereit und korrekt eingerastet ist, wird durch ein optisches oder akustisches Signal angezeigt. Bei der vollelektrisch schwenkbaren Anhängerkupplung erfolgen alle Funktionen wie die Entriegelung, das Ausschwenken der Kugelstange und die Verrieglung automatisch in der richtigen Reihenfolge über einen Schalter, der zumeist im Kofferraum angebracht ist.

Für die Entwicklung und Herstellung von Fahrzeugkomponenten gilt es, stets die Anforderungen nach dem Stand der Technik zu erfüllen. Was bedeutet dies für den weiteren Ablauf?

KFZ-Steuergeräte nach ISO 26262

Durch die Elektrifizierung der Anhängerkupplung fallen die neuen Steuergeräte unter die noch recht junge ISO-Norm zur funktionalen Sicherheit. Die ISO 26262 Road Vehicles – Functional Safety definiert ein Vorgehensmodell zur Entwicklung von sicherheitsrelevanten elektrischen/elektronischen Systemen in Kraftfahrzeugen. Ziel ist es, jegliche Fehler der Hardware, der Software oder des Systems zu vermeiden oder zu erkennen und einen möglichen Fehler in einen sogenannten "sicheren Zustand" zu überführen - dies ist ein vorher definierter Zustand des Gesamtsystems, der mögliche Risiken für den Anwender minimiert.

Die gebräuchlichsten Fehlerbilder sind ein unabsichtlicher Schwenkvorgang während der Fahrt, eine fehlerhafte Status- und Betriebsinformation oder ein ungeplanter Schwenkvorgang mit möglicher Verletzungsgefahr bei stehendem Fahrzeug.

Einstufung nach Sicherheitslevel ASIL

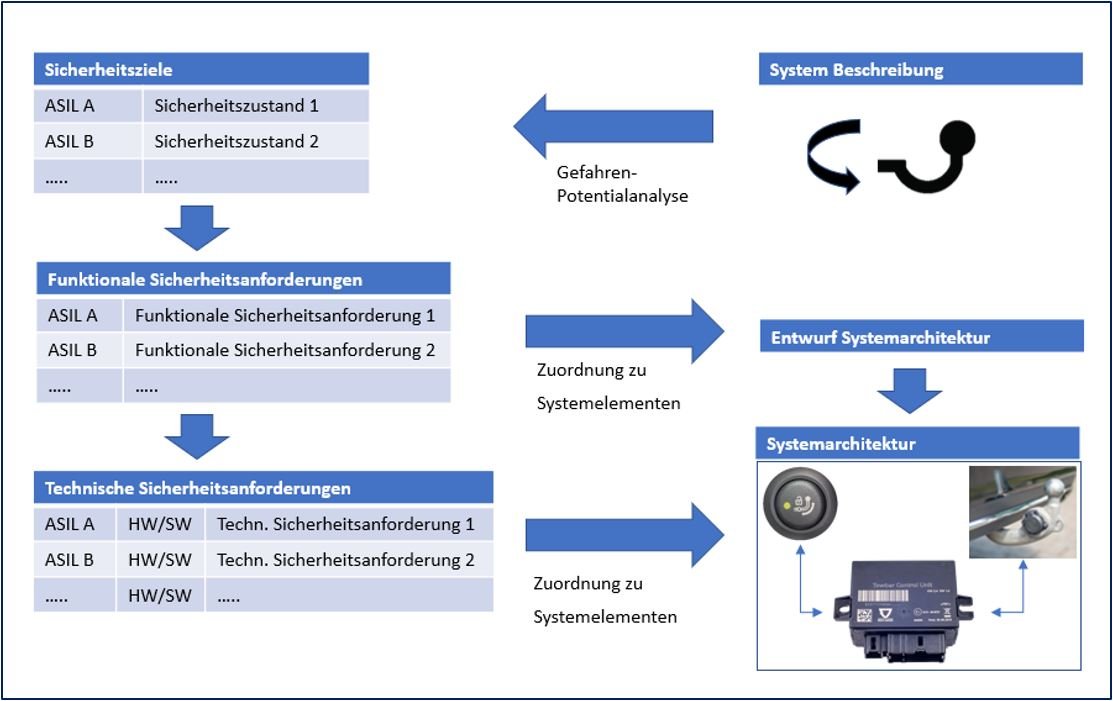

Nach einer Analyse der Gefahrenpotentiale, die von dem neuen Produkt ausgehen können, erfolgt eine Einstufung des Sicherheitslevel ASIL (Automotive Safety Integrity Level). Mit der Definition von Sicherheitszielen werden auch die neuen funktionalen Sicherheitsanforderungen für Hard- und Software für das neue System festgelegt, gefolgt von den technischen Sicherheitsanforderungen.

Weitere Anforderungen

Zur weiteren Umsetzung der Sicherheitsanforderungen im Hardware-, Software- und Systemdesigns finden weitere Richtlinien und Standards Beachtung im Entwicklungsprozess:

- MISCRA C:2012:

Richtlinie zur Programmierung in kritischen Systemen - HIS Source Code Metrics:

Standard für Software Design - IEC 61709:2017:

Zuverlässigkeit von Hardware-Komponenten - ISO/PAS 21448:

Sicherheit der Sollfunktion im System

ERICH JAEGER richtet Prozesse konsequent nach den Anforderungen aus

Dies bedeutete für ERICH JAEGER die Prozesslandschaft auf diese Anforderungen auszurichten. Dabei beginnt dies unmittelbar bei der Entwicklung und endet erst nach End Of Life (EOL).

Die Software-Entwicklung erfolgte konform dem Automotive SPICE-Modell (aktuelle Version 3.1). Damit hat sich ERICH JAEGER als Steuergerätelieferant für die Automobilindustrie qualifiziert.

Last but not least: Zur Erfüllung und Einhaltung aller definierten Qualitätsmerkmale sind die Produkte nach der prozessorientierten Betrachtungsweise der Unternehmensabläufe gemäß dem Standard der IATF 16949:2016 von der Entwicklung bis zur Herstellung berücksichtigt.

Das Steuergerät für schwenkbare Anhängerkupplungen von ERICH JAEGER

Natürlich steht bei ERICH JAEGER hinter allen Überlegungen zur Umsetzung der ISO 26262 für Kfz-Steuergeräte auch ein konkreter Anwendungsfall: Im Auftrag eines großen Automobilherstellers realisierten die Ingenieure des Unternehmens ein Steuergerät für schwenkbare Anhängerkupplungen. Entsprechend der ISO-Norm zur funktionalen Sicherheit wurde das Modul in die ASIL-Klassifizierung zur Bewertung der Sicherheitsrisiken eingestuft. In diesem Zusammenhang entspricht es ASIL B.

Produktoptimierungen an Gehäuse und Elektronik

Darüber hinaus konnte das Team von Erich Jaeger für beide Module noch weitere Optimierungen verwirklichen:

- Gehäusematerial PBT verbessert die strukturelle Integrität des Gehäuses sowie dessen Widerstandsfähigkeit gegen Umwelteinflüsse

- Neu entwickelter Doppelsteckverbinder kombiniert gängige 16- und 8-polige Steckverbinder in nur einem Bauteil und ermöglicht Kostenvorteile und die Reduzierung der notwendigen Steckkraft zum Einbringen der Stecker

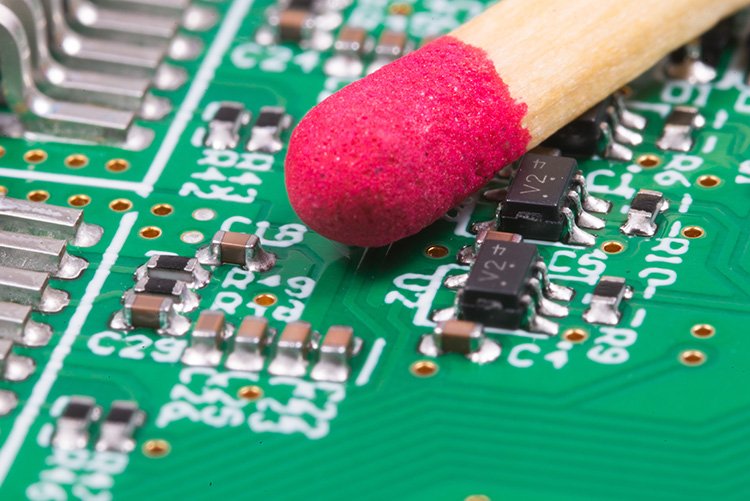

- Kosteneffiziente Mikrobauteile in der Platine ermöglichen sehr niedrigen Ruhestrom von ca. 30 μA

- QR-Code auf Platine und Gehäuse gewährleistet die Rückverfolgbarkeit der Steuergeräte